AUSGANGSSITUATION

Geplant war 10 Maschinen pro Woche. Durch regelmäßige Überstunden gelang es diese gewünschte Anzahl zu montieren. In der existierenden Situation gab es keinen stetigen und kontinuierlichen Fluss. Angesichts der Nachfrage wollte das Management die Produktionsleistung um mindestens 30% steigern. Es bestand daher der Wunsch, die vorhandenen Kapazitäten besser zu nutzen. Mit anderen Worten: Die Leistung in einer normalen Arbeitswoche von 40 Stunden ohne Überstunden steigern. Durch einen besseren Material- und Produktfluss zu erreichen.

GEWÄHLTE VORGEHENSWEISE

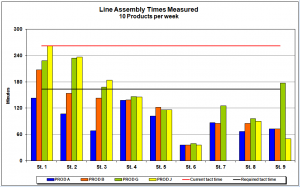

In Absprache wurde entschieden die Messlatte auf 14 Maschinen pro Woche zu verlegen, ohne Überstunden. Der erste Schritt war Daten aus der IST-Situation sammeln. Auf der Grundlage von 4 repräsentativen Maschinen. Pro Arbeitsplatz wurde die Bearbeitungszeiten für die Montagetätigkeiten erfasst. Auf ähnlicher Weise wurden die Vormontage-Aktivitäten erarbeitet. Die Ergebnisse wurden mit den SAP Unterlagen verglichen, zur Überprüfung.

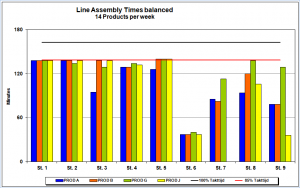

Die benötigte Taktzeit wurde für die 14 Maschinen pro Woche ermittelt. Worauf die Tätigkeiten pro Takt, wo es nötig war, angepasst wurde. Darüber hinaus wurde die Vormontage auf die Montage-Taktzeit abgestimmt. Die Materialversorgung ist u.a. durch Einführung von Kanban, auf einander abgestimmt. Als Pilot wurde eine Vormontageabteilung gewählt. Dadurch konnten die MA Erfahrungen im Bereich des Ausgleichs erfahren. So wuchs das Vertrauen in den „neuen Arbeiten“.

Zusammne mit allen Mitarbeitern wurde die existierende und die neue Situation besprochen, damit sie wussten, was sich ändern würde. Daraus ergaben sich konstruktive Beiträge, Kommentare und gezielt mitüberlegen. Für alle Erkenntnisse dieses Projektes, ist eine Aktionsliste erstellt, mit denen während und nach dem Projekt, Verbesserungen reibungslos implementieren zu können.

ERGEBNISSE

Das Output ist einfach auf 14 Maschinen pro Woche erhöht worden. Ausgangsmaterial und Vormontagetätigkeiten sind mit der Montagelinie abgestimmt worden, ohne unnötige Zwischenvorräte. Die Produktivität und der Durchfluss verbesserten beträchtlich. Der SAP-Planung wurde angepasst durch aktuelle Daten, aus dem Projekt. Nur die Test-Station 4 blieb (noch) wie zuvor, wegen unvorhergesehener Problemlösung, um den Fluss nicht zu blockieren.